ഈ ലേഖനത്തിൽ, PCB പ്രോട്ടോടൈപ്പിംഗ് ഒപ്റ്റിമൈസ് ചെയ്യാനും നിങ്ങളുടെ ഇലക്ട്രോണിക്സ് പ്രോജക്റ്റ് പരമാവധി പ്രയോജനപ്പെടുത്താനുമുള്ള വ്യത്യസ്ത വഴികൾ ഞങ്ങൾ പര്യവേക്ഷണം ചെയ്യും.

ഒരു പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് (പിസിബി) രൂപകൽപന ചെയ്യുന്നത് ഏതൊരു ഇലക്ട്രോണിക്സ് പ്രോജക്ടിലെയും നിർണായക ഘട്ടമാണ്. നിങ്ങളൊരു പരിചയസമ്പന്നനായ എഞ്ചിനീയറോ ഹോബിയോ ആകട്ടെ, നിങ്ങളുടെ PCB പ്രോട്ടോടൈപ്പിംഗ് ഡിസൈൻ ഒപ്റ്റിമൈസ് ചെയ്യുന്നത് നിങ്ങളുടെ പ്രോജക്റ്റിൻ്റെ മൊത്തത്തിലുള്ള വിജയത്തിന് നിർണായകമാണ്. കുറച്ച് പ്രധാന തന്ത്രങ്ങൾ പിന്തുടരുന്നതിലൂടെ, നിങ്ങളുടെ പിസിബി ഡിസൈൻ കാര്യക്ഷമവും ചെലവ് കുറഞ്ഞതും നിങ്ങളുടെ നിർദ്ദിഷ്ട ആവശ്യകതകൾ നിറവേറ്റുന്നതുമാണെന്ന് ഉറപ്പാക്കാൻ കഴിയും.

1. പിസിബി ഡിസൈനിൻ്റെ ഉദ്ദേശ്യവും ആവശ്യകതകളും മനസ്സിലാക്കുക

ഡിസൈൻ പ്രക്രിയയിൽ പ്രവേശിക്കുന്നതിന് മുമ്പ്, പിസിബിയുടെ ഉദ്ദേശ്യങ്ങളെയും ആവശ്യകതകളെയും കുറിച്ച് വ്യക്തമായ ധാരണ ഉണ്ടായിരിക്കേണ്ടത് നിർണായകമാണ്. എന്ത് പ്രവർത്തനമാണ് നിങ്ങൾ നേടാൻ ആഗ്രഹിക്കുന്നത്? നിങ്ങളുടെ ഡിസൈനുകൾക്ക് എന്ത് പ്രത്യേക സവിശേഷതകളും ഘടകങ്ങളും ആവശ്യമാണ്? നിങ്ങളുടെ ലക്ഷ്യങ്ങളും ആവശ്യകതകളും മുന്നിൽ നിർവചിക്കുന്നതിലൂടെ, ഡിസൈൻ പ്രക്രിയയിൽ അറിവുള്ള തീരുമാനങ്ങൾ എടുക്കുന്നതിലൂടെ നിങ്ങളുടെ PCB പ്രോട്ടോടൈപ്പിംഗ് ഒപ്റ്റിമൈസ് ചെയ്യാൻ കഴിയും.

2. ശരിയായ പിസിബി ഡിസൈൻ സോഫ്റ്റ്വെയർ തിരഞ്ഞെടുക്കുക

കാര്യക്ഷമമായ പിസിബി പ്രോട്ടോടൈപ്പിംഗിന് ശരിയായ സോഫ്റ്റ്വെയർ ഉണ്ടായിരിക്കേണ്ടത് പ്രധാനമാണ്. വിപണിയിൽ വൈവിധ്യമാർന്ന സോഫ്റ്റ്വെയർ ഓപ്ഷനുകൾ ലഭ്യമാണ്, ഓരോന്നിനും അതിൻ്റേതായ സവിശേഷതകളും പ്രവർത്തനങ്ങളും ഉണ്ട്. ആൾട്ടിയം ഡിസൈനർ, ഈഗിൾ, കികാഡ് എന്നിവ PCB ഡിസൈൻ സോഫ്റ്റ്വെയറിനായുള്ള ചില ജനപ്രിയ ചോയ്സുകളിൽ ഉൾപ്പെടുന്നു. നിങ്ങൾ തിരഞ്ഞെടുക്കുന്ന സോഫ്റ്റ്വെയർ ഒരു ഉപയോക്തൃ-സൗഹൃദ ഇൻ്റർഫേസ്, ശക്തമായ ഡിസൈൻ ടൂളുകൾ, നിർമ്മാണ പ്രക്രിയയുമായി പൊരുത്തപ്പെടൽ എന്നിവ വാഗ്ദാനം ചെയ്യുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക.

3. സിഗ്നൽ സമഗ്രതയ്ക്കുള്ള ലേഔട്ട് ഒപ്റ്റിമൈസേഷൻ

നിങ്ങളുടെ PCB ഡിസൈനിൻ്റെ ശരിയായ പ്രവർത്തനത്തിന് സിഗ്നൽ സമഗ്രത വളരെ പ്രധാനമാണ്. സിഗ്നൽ ഇൻ്റഗ്രിറ്റി ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന്, പിസിബി ലേഔട്ടിൽ ശ്രദ്ധിക്കേണ്ടത് പ്രധാനമാണ്. ട്രെയ്സ് കണക്ഷനുകളുടെ ദൈർഘ്യം കുറയ്ക്കുന്നതിനും ഇടപെടലിനുള്ള സാധ്യത കുറയ്ക്കുന്നതിനും നിർണായക ഘടകങ്ങൾ പരസ്പരം അടുത്ത് വയ്ക്കുക. സിഗ്നൽ സമഗ്രത മെച്ചപ്പെടുത്തുന്നതിനും ശബ്ദം കുറയ്ക്കുന്നതിനും ഗ്രൗണ്ട്, പവർ പ്ലെയിനുകൾ ഫലപ്രദമായി ഉപയോഗിക്കുക. നന്നായി ഒപ്റ്റിമൈസ് ചെയ്ത ലേഔട്ട് ഉറപ്പാക്കുന്നതിലൂടെ, നിങ്ങളുടെ PCB ഡിസൈനിൻ്റെ പ്രകടനം മെച്ചപ്പെടുത്താൻ കഴിയും.

4. ശബ്ദവും ക്രോസ്സ്റ്റോക്കും കുറയ്ക്കുക

പിസിബി ഡിസൈനുകളിലെ ശബ്ദവും ക്രോസ്സ്റ്റോക്കും സിഗ്നൽ അറ്റന്യൂവേഷന് കാരണമാകുകയും മൊത്തത്തിലുള്ള പ്രകടനത്തെ ബാധിക്കുകയും ചെയ്യും. ഈ പ്രശ്നങ്ങൾ കുറയ്ക്കുന്നതിന്, വ്യത്യസ്ത പിസിബി ലെയറുകളിൽ അനലോഗ്, ഡിജിറ്റൽ സിഗ്നലുകൾ വേർതിരിക്കുക. വ്യത്യസ്ത സിഗ്നൽ പാതകൾക്കിടയിൽ നോയ്സ് കപ്ലിംഗ് തടയാൻ ശരിയായ ഗ്രൗണ്ടിംഗ് ടെക്നിക്കുകൾ ഉപയോഗിക്കുക. ക്രോസ്സ്റ്റോക്ക് കുറയ്ക്കുന്നതിന് ഷീൽഡിംഗ് നടപ്പിലാക്കുകയും സെൻസിറ്റീവ് ട്രെയ്സുകൾക്കിടയിൽ ഉചിതമായ അകലം പാലിക്കുകയും ചെയ്യുക. ശബ്ദവും ക്രോസ്സ്റ്റോക്കും കുറയ്ക്കുന്നതിലൂടെ, നിങ്ങളുടെ പിസിബി ഡിസൈനിൽ കൂടുതൽ വ്യക്തവും വിശ്വസനീയവുമായ സിഗ്നലുകൾ നേടാനാകും.

5. ഘടകം തിരഞ്ഞെടുക്കലും സ്ഥാപിക്കലും

ഒപ്റ്റിമൽ പിസിബി പ്രോട്ടോടൈപ്പിംഗിന് നിർണ്ണായകമായ ഘടകങ്ങളുടെ തിരഞ്ഞെടുപ്പും പ്ലേസ്മെൻ്റും പ്രധാനമാണ്. ആവശ്യമായ സ്പെസിഫിക്കേഷനുകളുള്ള ഘടകങ്ങൾ തിരഞ്ഞെടുത്ത് അവ ഉൽപ്പാദനത്തിന് തയ്യാറാണെന്ന് ഉറപ്പാക്കുക. ഘടക പ്ലെയ്സ്മെൻ്റ് സമയത്ത് ഘടക വലുപ്പം, പവർ ആവശ്യകതകൾ, താപ മാനേജ്മെൻ്റ് എന്നിവ പോലുള്ള ഘടകങ്ങൾ പരിഗണിക്കുക. തന്ത്രപരമായി ഘടകങ്ങൾ തിരഞ്ഞെടുത്ത് സ്ഥാപിക്കുന്നതിലൂടെ, നിങ്ങൾക്ക് സിഗ്നൽ ഇടപെടൽ, താപ പ്രശ്നങ്ങൾ, ഉൽപ്പാദന വെല്ലുവിളികൾ എന്നിവ കുറയ്ക്കാനാകും.

6. വൈദ്യുതി വിതരണ ശൃംഖല ഒപ്റ്റിമൈസ് ചെയ്യുക

നിങ്ങളുടെ പിസിബി ഡിസൈനിൻ്റെ ശരിയായ പ്രവർത്തനത്തിന് കാര്യക്ഷമമായ വൈദ്യുതി വിതരണം വളരെ പ്രധാനമാണ്. വോൾട്ടേജ് ഡ്രോപ്പുകൾ കുറയ്ക്കുന്നതിനും വൈദ്യുതി നഷ്ടം കുറയ്ക്കുന്നതിനും വിവിധ ഘടകങ്ങളിലേക്ക് സ്ഥിരമായ വൈദ്യുതി വിതരണം ഉറപ്പാക്കുന്നതിനും ഒപ്റ്റിമൈസ് ചെയ്ത പവർ ഡിസ്ട്രിബ്യൂഷൻ നെറ്റ്വർക്ക് രൂപകൽപ്പന ചെയ്യുക. അമിത താപം സൃഷ്ടിക്കാതെ ആവശ്യമായ കറൻ്റ് കൈകാര്യം ചെയ്യുന്നതിനുള്ള ശരിയായ അളവിലുള്ള പവർ ട്രെയ്സുകളും വയാസും. പവർ ഡിസ്ട്രിബ്യൂഷൻ നെറ്റ്വർക്ക് ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിലൂടെ, നിങ്ങളുടെ പിസിബി ഡിസൈനിൻ്റെ വിശ്വാസ്യതയും പ്രകടനവും മെച്ചപ്പെടുത്താനാകും.

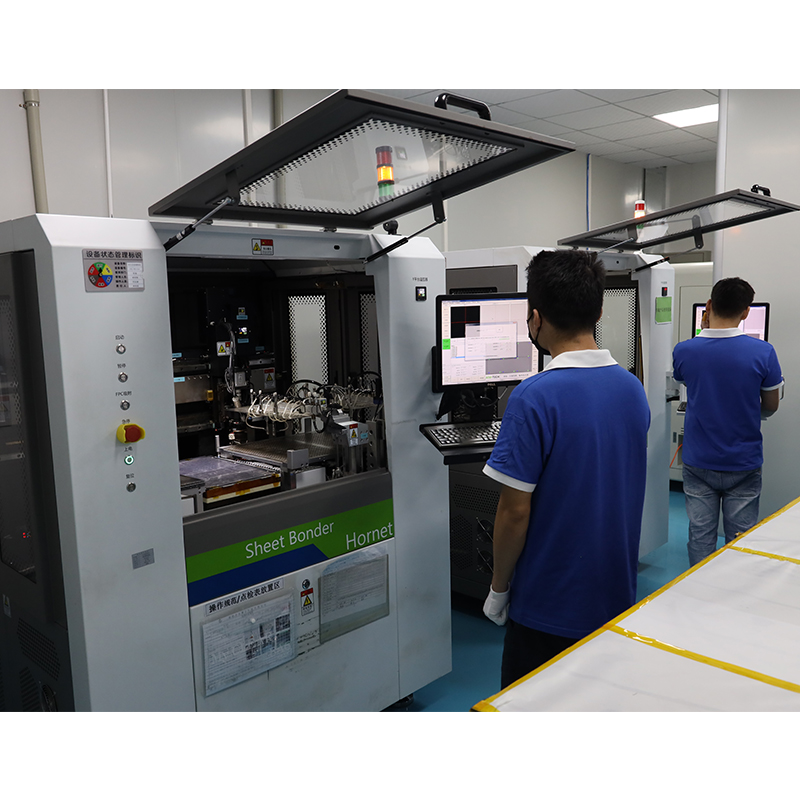

7. മാനുഫാക്ചറബിലിറ്റിക്കും അസംബ്ലിക്കും വേണ്ടിയുള്ള ഡിസൈൻ

ഒരു പിസിബി പ്രോട്ടോടൈപ്പ് രൂപകൽപ്പന ചെയ്യുമ്പോൾ, നിർമ്മാണ, അസംബ്ലി പ്രക്രിയകൾ പരിഗണിക്കണം. ഡിസൈൻ ഫോർ മാനുഫാക്ചറബിലിറ്റി (DFM) മാർഗ്ഗനിർദ്ദേശങ്ങൾ നിങ്ങളുടെ ഡിസൈൻ എളുപ്പത്തിൽ നിർമ്മിക്കാനും കൂട്ടിച്ചേർക്കാനും പരീക്ഷിക്കാനും കഴിയുമെന്ന് ഉറപ്പാക്കാൻ സഹായിക്കുന്നു. ശരിയായ ക്ലിയറൻസുകൾ, ടോളറൻസുകൾ, ഘടക കാൽപ്പാടുകൾ എന്നിവ നിലനിർത്തുന്നത് പോലെയുള്ള വ്യവസായ നിലവാരമുള്ള DFM സമ്പ്രദായങ്ങൾ പിന്തുടരുക. ഉൽപ്പാദനക്ഷമതയ്ക്കായുള്ള രൂപകൽപ്പന ഉപയോഗിച്ച്, നിങ്ങൾക്ക് ഉൽപാദന പിശകുകൾ കുറയ്ക്കാനും ചെലവ് കുറയ്ക്കാനും പ്രോട്ടോടൈപ്പിംഗ് പ്രക്രിയ വേഗത്തിലാക്കാനും കഴിയും.

8. സമഗ്രമായ പരിശോധനയും വിശകലനവും നടത്തുക

നിങ്ങളുടെ പിസിബി ഡിസൈൻ തയ്യാറായിക്കഴിഞ്ഞാൽ, അതിൻ്റെ പ്രകടനവും പ്രവർത്തനവും പരിശോധിക്കുന്നതിന് സമഗ്രമായ പരിശോധനയും വിശകലനവും നടത്തുക. വ്യത്യസ്ത സാഹചര്യങ്ങളിൽ ഡിസൈൻ എങ്ങനെ പ്രവർത്തിക്കുന്നുവെന്ന് വിശകലനം ചെയ്യാൻ സിമുലേഷൻ സോഫ്റ്റ്വെയർ പോലുള്ള ഉപകരണങ്ങൾ ഉപയോഗിക്കുക. സാധ്യമായ പ്രശ്നങ്ങൾ തിരിച്ചറിയുന്നതിനും ആവശ്യമായ മെച്ചപ്പെടുത്തലുകൾ വരുത്തുന്നതിനും സിഗ്നൽ സമഗ്രത വിശകലനം, താപ വിശകലനം, വൈദ്യുത പരിശോധന എന്നിവ നടത്തുക. നിങ്ങളുടെ പിസിബി ഡിസൈൻ വിപുലമായി പരിശോധിച്ച് വിശകലനം ചെയ്യുന്നതിലൂടെ, അതിൻ്റെ പ്രകടനം ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് നിങ്ങൾക്ക് ഏതെങ്കിലും ഡിസൈൻ പിഴവുകൾ തിരിച്ചറിയാനും തിരുത്താനും കഴിയും.

ചുരുക്കത്തിൽ

പരമാവധി കാര്യക്ഷമത കൈവരിക്കുന്നതിനും നിങ്ങളുടെ ഇലക്ട്രോണിക്സ് പ്രോജക്റ്റിൻ്റെ വിജയം ഉറപ്പാക്കുന്നതിനും PCB പ്രോട്ടോടൈപ്പിംഗ് ഒപ്റ്റിമൈസ് ചെയ്യുന്നത് നിർണായകമാണ്. ഉപയോഗവും ആവശ്യകതകളും മനസ്സിലാക്കി, ശരിയായ സോഫ്റ്റ്വെയർ തിരഞ്ഞെടുത്ത്, ലേഔട്ടും ലേഔട്ടും ഒപ്റ്റിമൈസ് ചെയ്ത്, ശബ്ദവും ക്രോസ്സ്റ്റോക്കും കുറയ്ക്കുക, പവർ ഡിസ്ട്രിബ്യൂഷൻ ഒപ്റ്റിമൈസ് ചെയ്ത്, ഉൽപ്പാദനക്ഷമതയ്ക്കായി രൂപകൽപ്പന ചെയ്ത് നിങ്ങൾക്ക് പൂർണ്ണമായി ഒപ്റ്റിമൈസ് ചെയ്ത പിസിബി ഡിസൈൻ സൃഷ്ടിക്കാനാകും. നിങ്ങളുടെ ഡിസൈനിൻ്റെ പ്രകടനം പരിശോധിക്കുന്നതിനും ആവശ്യമായ മെച്ചപ്പെടുത്തലുകൾ വരുത്തുന്നതിനും സമഗ്രമായ പരിശോധനയും വിശകലനവും നടത്താൻ ഓർക്കുക. ഈ തന്ത്രങ്ങൾ പിന്തുടരുന്നതിലൂടെ, നിങ്ങളുടെ PCB പ്രോട്ടോടൈപ്പിംഗ് ഒപ്റ്റിമൈസ് ചെയ്യാനും നിങ്ങളുടെ ഇലക്ട്രോണിക്സ് പ്രോജക്ടുകൾക്ക് ആത്മവിശ്വാസത്തോടെ ജീവൻ നൽകാനും കഴിയും.

പോസ്റ്റ് സമയം: ഒക്ടോബർ-16-2023

തിരികെ