പിസിബിയിലെ ഡീലാമിനേഷൻ കാര്യമായ പ്രകടന പ്രശ്നങ്ങളിലേക്ക് നയിച്ചേക്കാം, പ്രത്യേകിച്ചും കർക്കശവും വഴക്കമുള്ളതുമായ മെറ്റീരിയലുകൾ സംയോജിപ്പിച്ചിരിക്കുന്ന റിജിഡ്-ഫ്ലെക്സ് ഡിസൈനുകളിൽ. ഈ സങ്കീർണ്ണമായ അസംബ്ലികളുടെ ദീർഘായുസ്സും വിശ്വാസ്യതയും ഉറപ്പാക്കുന്നതിന് ഡിലാമിനേഷൻ എങ്ങനെ തടയാം എന്ന് മനസ്സിലാക്കുന്നത് വളരെ പ്രധാനമാണ്. ഈ ലേഖനം പിസിബി ഡിലാമിനേഷൻ തടയുന്നതിനുള്ള പ്രായോഗിക നുറുങ്ങുകൾ പര്യവേക്ഷണം ചെയ്യും, പിസിബി ലാമിനേഷൻ, മെറ്റീരിയൽ അനുയോജ്യത, ഒപ്റ്റിമൈസ് ചെയ്ത മെഷീനിംഗ് പാരാമീറ്ററുകൾ എന്നിവയിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കും.

പിസിബി ഡിലാമിനേഷൻ മനസ്സിലാക്കുന്നു

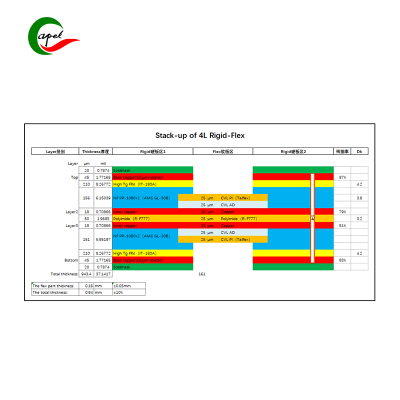

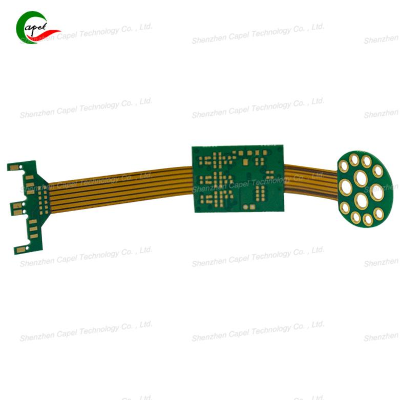

താപ സമ്മർദ്ദം, ഈർപ്പം ആഗിരണം, മെക്കാനിക്കൽ സ്ട്രെയിൻ എന്നിവയുൾപ്പെടെ വിവിധ ഘടകങ്ങൾ കാരണം പിസിബിയുടെ പാളികൾ വേർപെടുത്തുമ്പോൾ ഡിലാമിനേഷൻ സംഭവിക്കുന്നു. റിജിഡ്-ഫ്ലെക്സ് പിസിബികളിൽ, കർക്കശവും വഴക്കമുള്ളതുമായ മെറ്റീരിയലുകളുടെ വ്യത്യസ്ത ഗുണങ്ങൾ കാരണം വെല്ലുവിളി ഉയർത്തുന്നു. അതിനാൽ, ഈ സാമഗ്രികൾ തമ്മിലുള്ള അനുയോജ്യത ഉറപ്പാക്കുന്നത് ഡിലാമിനേഷൻ തടയുന്നതിനുള്ള ആദ്യപടിയാണ്.

PCB മെറ്റീരിയൽ അനുയോജ്യത ഉറപ്പാക്കുക

ഡീലിമിനേഷൻ തടയുന്നതിന് മെറ്റീരിയലുകളുടെ തിരഞ്ഞെടുപ്പ് നിർണായകമാണ്. ഒരു റിജിഡ്-ഫ്ലെക്സ് പിസിബി രൂപകൽപന ചെയ്യുമ്പോൾ, സമാനമായ താപ വികാസ ഗുണകങ്ങളുള്ള വസ്തുക്കൾ തിരഞ്ഞെടുക്കേണ്ടത് അത്യാവശ്യമാണ്. ഈ അനുയോജ്യത തെർമൽ സൈക്ലിംഗ് സമയത്ത് സമ്മർദ്ദം കുറയ്ക്കുന്നു, ഇത് ഡീലാമിനേഷനിലേക്ക് നയിച്ചേക്കാം. കൂടാതെ, ലാമിനേഷൻ പ്രക്രിയയിൽ ഉപയോഗിക്കുന്ന പശ പരിഗണിക്കുക. കർക്കശമായ ഫ്ലെക്സ് ആപ്ലിക്കേഷനുകൾക്കായി പ്രത്യേകം രൂപകൽപ്പന ചെയ്ത ഉയർന്ന നിലവാരമുള്ള പശകൾക്ക് ലെയറുകൾ തമ്മിലുള്ള ബോണ്ട് ശക്തി ഗണ്യമായി വർദ്ധിപ്പിക്കാൻ കഴിയും.

പിസിബി ലാമിനേഷൻ പ്രക്രിയ

പിസിബി നിർമ്മാണത്തിലെ ഒരു സുപ്രധാന ഘട്ടമാണ് ലാമിനേഷൻ പ്രക്രിയ. ശരിയായ ലാമിനേഷൻ പാളികൾ പരസ്പരം നന്നായി പറ്റിനിൽക്കുന്നുവെന്ന് ഉറപ്പാക്കുന്നു, ഇത് ഡിലീമിനേഷൻ സാധ്യത കുറയ്ക്കുന്നു. ഫലപ്രദമായ PCB ലാമിനേഷനുള്ള ചില പ്രായോഗിക നുറുങ്ങുകൾ ഇതാ:

താപനിലയും സമ്മർദ്ദ നിയന്ത്രണവും: ലാമിനേഷൻ പ്രക്രിയ ശരിയായ ഊഷ്മാവിലും മർദ്ദത്തിലും നടക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക. വളരെ ഉയർന്ന താപനില പദാർത്ഥങ്ങളെ നശിപ്പിക്കും, അപര്യാപ്തമായ മർദ്ദം മോശമായ ബീജസങ്കലനത്തിലേക്ക് നയിച്ചേക്കാം.

വാക്വം ലാമിനേഷൻ: ലാമിനേഷൻ പ്രക്രിയയിൽ ഒരു വാക്വം ഉപയോഗിക്കുന്നത് ബോണ്ടിലെ ദുർബലമായ പാടുകൾക്ക് കാരണമായേക്കാവുന്ന വായു കുമിളകളെ ഇല്ലാതാക്കാൻ സഹായിക്കും. ഈ സാങ്കേതികത പിസിബി ലെയറുകളിലുടനീളം കൂടുതൽ ഏകീകൃത മർദ്ദം ഉറപ്പാക്കുന്നു.

ക്യൂറിംഗ് സമയം: പശ ശരിയായി ബന്ധിപ്പിക്കുന്നതിന് മതിയായ ക്യൂറിംഗ് സമയം അനുവദിക്കുക. ഈ പ്രക്രിയ തിരക്കുകൂട്ടുന്നത് അപൂർണ്ണമായ അഡീഷനിലേക്ക് നയിച്ചേക്കാം, ഇത് ഡിലാമിനേഷൻ സാധ്യത വർദ്ധിപ്പിക്കും.

ഒപ്റ്റിമൈസ് ചെയ്ത റിജിഡ്-ഫ്ലെക്സ് പിസിബി മെഷീനിംഗ് പാരാമീറ്ററുകൾ

റിജിഡ്-ഫ്ലെക്സ് പിസിബികളുടെ സമഗ്രതയിൽ മെഷീനിംഗ് പാരാമീറ്ററുകൾ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. ഡീലാമിനേഷൻ തടയുന്നതിനുള്ള ചില ഒപ്റ്റിമൈസ് ചെയ്ത മെഷീനിംഗ് ടിപ്പുകൾ ഇതാ:

ഡ്രില്ലിംഗ് ടെക്നിക്കുകൾ: ഡ്രില്ലിംഗ് പ്രക്രിയയിൽ താപ ഉൽപാദനം കുറയ്ക്കുന്നതിന് ഉചിതമായ ഡ്രിൽ ബിറ്റുകളും വേഗതയും ഉപയോഗിക്കുക. അമിതമായ ചൂട് ഒട്ടിപ്പിടിക്കുന്ന ബന്ധത്തെ ദുർബലപ്പെടുത്തുകയും ഡീലാമിനേഷനിലേക്ക് നയിക്കുകയും ചെയ്യും.

റൂട്ടിംഗും കട്ടിംഗും: PCB റൂട്ട് ചെയ്യുമ്പോഴോ മുറിക്കുമ്പോഴോ, ഉപകരണങ്ങൾ മൂർച്ചയുള്ളതും നന്നായി പരിപാലിക്കപ്പെടുന്നതുമാണെന്ന് ഉറപ്പാക്കുക. മുഷിഞ്ഞ ഉപകരണങ്ങൾ അമിതമായ സമ്മർദ്ദവും ചൂടും ഉണ്ടാക്കും, പാളികളുടെ സമഗ്രതയിൽ വിട്ടുവീഴ്ച ചെയ്യും.

എഡ്ജ് ചികിത്സ: മെഷീനിംഗിന് ശേഷം പിസിബിയുടെ അരികുകൾ ശരിയായി കൈകാര്യം ചെയ്യുക. ഈർപ്പം പ്രവേശിക്കുന്നത് തടയാൻ അരികുകൾ മിനുസപ്പെടുത്തുകയോ സീൽ ചെയ്യുകയോ ഇതിൽ ഉൾപ്പെടാം, ഇത് കാലക്രമേണ ഡിലീമിനേഷനു കാരണമാകും.

പിസിബി ഡിലാമിനേഷൻ തടയുന്നതിനുള്ള പ്രായോഗിക നുറുങ്ങുകൾ

മുകളിലുള്ള തന്ത്രങ്ങൾക്ക് പുറമേ, ഇനിപ്പറയുന്ന പ്രായോഗിക നുറുങ്ങുകൾ പരിഗണിക്കുക:

പരിസ്ഥിതി നിയന്ത്രണംഈർപ്പം ആഗിരണം ചെയ്യുന്നത് തടയാൻ നിയന്ത്രിത അന്തരീക്ഷത്തിൽ PCB-കൾ സൂക്ഷിക്കുക. ഈർപ്പം പശ ബോണ്ടിനെ ദുർബലപ്പെടുത്തുകയും ഡീലിമിനേഷനിലേക്ക് നയിക്കുകയും ചെയ്യും.

പതിവ് പരിശോധന: നിർമ്മാണ പ്രക്രിയയിൽ ഡീലാമിനേഷൻ ലക്ഷണങ്ങൾക്കായി PCB-കളുടെ പതിവ് പരിശോധന നടപ്പിലാക്കുക. നേരത്തെയുള്ള കണ്ടുപിടിത്തം പ്രശ്നങ്ങൾ രൂക്ഷമാകുന്നതിന് മുമ്പ് ലഘൂകരിക്കാൻ സഹായിക്കും.

പരിശീലനവും ബോധവൽക്കരണവും: പിസിബി നിർമ്മാണ പ്രക്രിയയിൽ ഏർപ്പെട്ടിരിക്കുന്ന എല്ലാ ഉദ്യോഗസ്ഥരും ലാമിനേഷനും മെഷീനിംഗും മികച്ച രീതികളിൽ പരിശീലിപ്പിച്ചിട്ടുണ്ടെന്ന് ഉറപ്പാക്കുക. ഡീലാമിനേഷനിലേക്ക് സംഭാവന ചെയ്യുന്ന ഘടകങ്ങളെക്കുറിച്ചുള്ള അവബോധം മികച്ച തീരുമാനമെടുക്കുന്നതിന് ഇടയാക്കും.

പോസ്റ്റ് സമയം: ഒക്ടോബർ-31-2024

തിരികെ