ആമുഖം

ഈ ബ്ലോഗ് പോസ്റ്റിൽ, കർക്കശമായ-ഫ്ലെക്സ് പിസിബി ഡിലാമിനേഷൻ തടയുന്നതിനുള്ള ഫലപ്രദമായ തന്ത്രങ്ങളും വ്യവസായ മികച്ച രീതികളും ഞങ്ങൾ ചർച്ച ചെയ്യും, അതുവഴി നിങ്ങളുടെ ഇലക്ട്രോണിക് ഉപകരണങ്ങളെ പരാജയങ്ങളിൽ നിന്ന് സംരക്ഷിക്കും.

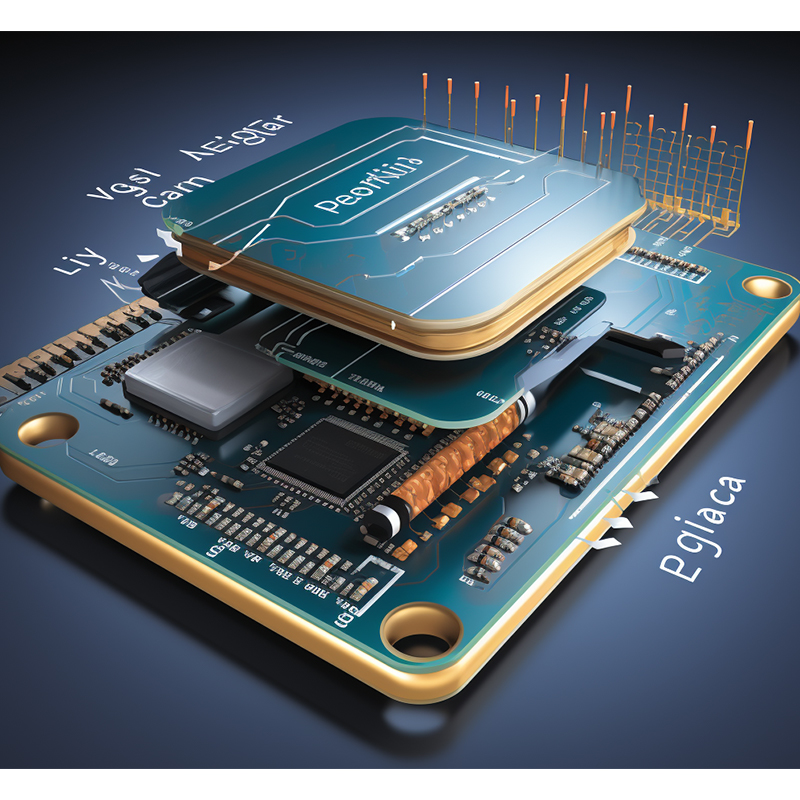

റിജിഡ്-ഫ്ലെക്സ് പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡുകളെ (പിസിബി) അവരുടെ സേവന ജീവിതത്തിൽ പലപ്പോഴും ബാധിക്കുന്ന ഒരു നിർണായക പ്രശ്നമാണ് ഡിലാമിനേഷൻ. ഈ പ്രതിഭാസം പിസിബിയിലെ പാളികൾ വേർതിരിക്കുന്നതിനെ സൂചിപ്പിക്കുന്നു, ഇത് ദുർബലമായ കണക്ഷനുകൾക്കും സാധ്യതയുള്ള ഘടക പരാജയത്തിനും കാരണമാകുന്നു. ഒരു നിർമ്മാതാവ് അല്ലെങ്കിൽ ഡിസൈനർ എന്ന നിലയിൽ, നിങ്ങളുടെ പിസിബിയുടെ ദീർഘകാല സ്ഥിരതയും വിശ്വാസ്യതയും ഉറപ്പാക്കാൻ ഡിലാമിനേഷൻ്റെ കാരണങ്ങൾ മനസിലാക്കുകയും പ്രതിരോധ നടപടികൾ കൈക്കൊള്ളുകയും ചെയ്യേണ്ടത് നിർണായകമാണ്.

I. റിജിഡ്-ഫ്ലെക്സ് പിസിബിയിലെ ഡിലാമിനേഷൻ മനസ്സിലാക്കുക

റിജിഡ്-ഫ്ലെക്സ് പിസിബികളുടെ നിർമ്മാണം, അസംബ്ലി, കൈകാര്യം ചെയ്യൽ ഘട്ടങ്ങളിൽ വിവിധ ഘടകങ്ങളാൽ ഡിലാമിനേഷൻ സംഭവിക്കുന്നു. താപ സമ്മർദ്ദം, ഈർപ്പം ആഗിരണം, തെറ്റായ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ എന്നിവ ഡിലാമിനേഷൻ്റെ സാധാരണ കാരണങ്ങളാണ്. ഈ കാരണങ്ങൾ തിരിച്ചറിയുന്നതും മനസ്സിലാക്കുന്നതും ഫലപ്രദമായ പ്രതിരോധ തന്ത്രങ്ങൾ വികസിപ്പിക്കുന്നതിന് നിർണായകമാണ്.

1. തെർമൽ സ്ട്രെസ്: കോഫിഫിഷ്യൻ്റ് ഓഫ് തെർമൽ എക്സ്പാൻഷൻ (സിടിഇ) വ്യത്യസ്ത വസ്തുക്കൾ തമ്മിലുള്ള പൊരുത്തക്കേട് തെർമൽ സൈക്ലിംഗ് സമയത്ത് അമിതമായ സമ്മർദ്ദത്തിന് ഇടയാക്കും, ഇത് ഡീലാമിനേഷനിലേക്ക് നയിക്കുന്നു.ഒരു PCB താപനില മാറ്റങ്ങൾ അനുഭവിക്കുമ്പോൾ, പാളികൾ വ്യത്യസ്ത നിരക്കുകളിൽ വികസിക്കുകയും ചുരുങ്ങുകയും ചെയ്യുന്നു, അവ തമ്മിലുള്ള ബോണ്ടുകളിൽ പിരിമുറുക്കം സൃഷ്ടിക്കുന്നു.

2. ഈർപ്പം ആഗിരണം: കർക്കശമായ വഴക്കമുള്ള പിസിബി പലപ്പോഴും ഉയർന്ന ആർദ്രതയുള്ള പരിതസ്ഥിതിയിൽ തുറന്നുകാട്ടപ്പെടുകയും ഈർപ്പം എളുപ്പത്തിൽ ആഗിരണം ചെയ്യുകയും ചെയ്യുന്നു.മൈക്രോക്രാക്കുകൾ, ശൂന്യതകൾ, അല്ലെങ്കിൽ മോശമായി സീൽ ചെയ്ത തുറസ്സുകൾ എന്നിവയിലൂടെ ജല തന്മാത്രകൾക്ക് ബോർഡിൻ്റെ ഉപരിതലത്തിലേക്ക് തുളച്ചുകയറാൻ കഴിയും, ഇത് പ്രാദേശിക വികാസത്തിനും വീക്കത്തിനും ആത്യന്തികമായി ഡിലീമിനേഷനും കാരണമാകുന്നു.

3. മെറ്റീരിയൽ സെലക്ഷൻ: മെറ്റീരിയൽ പ്രോപ്പർട്ടികൾ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കുന്നത് ഡിലാമിനേഷൻ തടയുന്നതിന് നിർണ്ണായകമാണ്.കുറഞ്ഞ ഈർപ്പം ആഗിരണം ചെയ്യാനും അനുയോജ്യമായ താപ സ്ഥിരത നൽകാനും അനുയോജ്യമായ ലാമിനേറ്റ്, പശ, ഉപരിതല ചികിത്സ എന്നിവ തിരഞ്ഞെടുക്കുന്നത് വളരെ പ്രധാനമാണ്.

2. ഡിലാമിനേഷൻ തടയുന്നതിനുള്ള തന്ത്രങ്ങൾ

എന്തുകൊണ്ടെന്ന് ഇപ്പോൾ ഞങ്ങൾ മനസ്സിലാക്കുന്നു, കർക്കശ-ഫ്ലെക്സ് പിസിബി ഡിലാമിനേഷൻ തടയുന്നതിനുള്ള പ്രധാന തന്ത്രങ്ങൾ നമുക്ക് പര്യവേക്ഷണം ചെയ്യാം:

1. ഉചിതമായ ഡിസൈൻ പരിഗണനകൾ:

a) ചെമ്പ് കനം കുറയ്ക്കുക:തെർമൽ സൈക്ലിംഗ് സമയത്ത് അമിതമായ ചെമ്പ് കനം വലിയ സമ്മർദ്ദം സൃഷ്ടിക്കുന്നു. അതിനാൽ, ആവശ്യമുള്ള ഏറ്റവും കുറഞ്ഞ ചെമ്പ് കനം ഉപയോഗിക്കുന്നത് പിസിബി ഫ്ലെക്സിബിലിറ്റി വർദ്ധിപ്പിക്കുകയും ഡിലാമിനേഷൻ സാധ്യത കുറയ്ക്കുകയും ചെയ്യുന്നു.

b) സമതുലിതമായ പാളി ഘടന:പിസിബിയുടെ കർക്കശവും വഴക്കമുള്ളതുമായ ഭാഗങ്ങളിൽ ചെമ്പ് പാളികളുടെ ഏകീകൃത വിതരണത്തിനായി പരിശ്രമിക്കുക. ശരിയായ ബാലൻസ് സമമിതി താപ വികാസവും സങ്കോചവും നിലനിർത്താൻ സഹായിക്കുന്നു, ഇത് ഡിലാമിനേഷൻ സാധ്യത കുറയ്ക്കുന്നു.

സി) നിയന്ത്രിത സഹിഷ്ണുതകൾ:താപ മാറ്റങ്ങളിലെ സമ്മർദ്ദങ്ങൾ പിസിബിയിലുടനീളം തുല്യമായി വിതരണം ചെയ്യപ്പെടുന്നുവെന്ന് ഉറപ്പാക്കാൻ വ്യാസം, വീതി എന്നിവയിലൂടെ ദ്വാരത്തിൻ്റെ വലുപ്പത്തിൽ നിയന്ത്രിത ടോളറൻസുകൾ നടപ്പിലാക്കുക.

d) ഫില്ലറ്റുകളും ഫില്ലറ്റുകളും:ഫില്ലറ്റുകൾ സ്ട്രെസ് കോൺസൺട്രേഷൻ പോയിൻ്റുകൾ കുറയ്ക്കുന്നു, സുഗമമായ ബെൻഡ് ട്രാൻസിഷനുകൾ നേടാൻ സഹായിക്കുന്നു, ഡിലാമിനേഷൻ സാധ്യത കുറയ്ക്കുന്നു.

2. മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ:

a) ഉയർന്ന Tg ലാമിനേറ്റ്:ഉയർന്ന ഗ്ലാസ് ട്രാൻസിഷൻ ടെമ്പറേച്ചർ (Tg) ഉള്ള ലാമിനേറ്റുകൾ തിരഞ്ഞെടുക്കുക, കാരണം അവ മെച്ചപ്പെട്ട താപനില പ്രതിരോധം വാഗ്ദാനം ചെയ്യുന്നു, മെറ്റീരിയലുകൾ തമ്മിലുള്ള CTE പൊരുത്തക്കേട് കുറയ്ക്കുന്നു, കൂടാതെ തെർമൽ സൈക്ലിംഗ് പ്രക്രിയകളുടെ സ്ട്രാറ്റഫൈഡ് റിസ്കുകൾ കുറയ്ക്കുന്നു.

b) കുറഞ്ഞ CTE മെറ്റീരിയലുകൾ:വ്യത്യസ്ത പാളികൾ തമ്മിലുള്ള താപ വികാസ പൊരുത്തക്കേട് കുറയ്ക്കുന്നതിന് കുറഞ്ഞ CTE മൂല്യങ്ങളുള്ള മെറ്റീരിയലുകൾ തിരഞ്ഞെടുക്കുക, അതുവഴി സമ്മർദ്ദം കുറയ്ക്കുകയും കർക്കശ-ഫ്ലെക്സ് പിസിബികളുടെ മൊത്തത്തിലുള്ള വിശ്വാസ്യത മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

സി) ഈർപ്പം-പ്രൂഫ് വസ്തുക്കൾ:ഈർപ്പം ആഗിരണം കാരണം ഡീലാമിനേഷൻ സാധ്യത കുറയ്ക്കുന്നതിന് കുറഞ്ഞ ഈർപ്പം ആഗിരണം ഉള്ള വസ്തുക്കൾ തിരഞ്ഞെടുക്കുക. ഈർപ്പം നുഴഞ്ഞുകയറുന്നതിൽ നിന്ന് പിസിബിയുടെ ദുർബലമായ പ്രദേശങ്ങളെ സംരക്ഷിക്കാൻ പ്രത്യേക കോട്ടിംഗുകളോ സീലൻ്റുകളോ ഉപയോഗിക്കുന്നത് പരിഗണിക്കുക.

3. ശക്തമായ നിർമ്മാണ രീതികൾ:

a) നിയന്ത്രിത ഇംപെഡൻസ്:ഓപ്പറേഷൻ സമയത്ത് പിസിബിയിലെ സ്ട്രെസ് മാറ്റങ്ങൾ കുറയ്ക്കുന്നതിന് നിയന്ത്രിത ഇംപെഡൻസ് നിർമ്മാണ പ്രക്രിയ നടപ്പിലാക്കുക, അതുവഴി ഡിലാമിനേഷൻ സാധ്യത കുറയ്ക്കുക.

b) ശരിയായ സംഭരണവും കൈകാര്യം ചെയ്യലും:ഈർപ്പം ആഗിരണവും അനുബന്ധ ഡിലാമിനേഷൻ പ്രശ്നങ്ങളും തടയാൻ നിയന്ത്രിത ഈർപ്പം ഉള്ള നിയന്ത്രിത അന്തരീക്ഷത്തിൽ PCB-കൾ സംഭരിക്കുകയും കൈകാര്യം ചെയ്യുകയും ചെയ്യുക.

സി) പരിശോധനയും പരിശോധനയും:ഡീലാമിനേഷനു കാരണമായേക്കാവുന്ന ഏതെങ്കിലും നിർമ്മാണ വൈകല്യങ്ങൾ തിരിച്ചറിയാൻ കർശനമായ പരിശോധനയും പരിശോധനയും നടത്തുന്നു. തെർമൽ സൈക്ലിംഗ്, മൈക്രോസെക്ഷനിംഗ്, അക്കോസ്റ്റിക് മൈക്രോസ്കോപ്പി സ്കാനിംഗ് എന്നിവ പോലെയുള്ള നോൺഡസ്ട്രക്റ്റീവ് ടെസ്റ്റിംഗ് ടെക്നിക്കുകൾ നടപ്പിലാക്കുന്നത് മറഞ്ഞിരിക്കുന്ന ഡീലാമിനേഷനുകൾ നേരത്തേ കണ്ടെത്തുന്നതിന് സഹായിക്കും.

ഉപസംഹാരം

റിജിഡ്-ഫ്ലെക്സ് പിസിബികളുടെ ഡീലാമിനേഷൻ തടയുന്നത് അവയുടെ ദീർഘായുസ്സും വിശ്വസനീയമായ പ്രകടനവും ഉറപ്പാക്കാൻ അത്യന്താപേക്ഷിതമാണ്. ഡിസൈൻ, മെറ്റീരിയൽ സെലക്ഷൻ, നിർമ്മാണം എന്നിവയ്ക്കിടെ കാരണങ്ങൾ മനസിലാക്കുകയും ഉചിതമായ മുൻകരുതലുകൾ എടുക്കുകയും ചെയ്യുന്നതിലൂടെ നിങ്ങൾക്ക് ഡിലീമിനേഷൻ സാധ്യത കുറയ്ക്കാനാകും.ശരിയായ തെർമൽ മാനേജ്മെൻ്റ് നടപ്പിലാക്കുക, അനുയോജ്യമായ ഗുണങ്ങളുള്ള മെറ്റീരിയലുകൾ ഉപയോഗിക്കുക, ശക്തമായ നിർമ്മാണ രീതികൾ ഉപയോഗിക്കുക, സമഗ്രമായ പരിശോധന നടത്തുക എന്നിവ കർക്കശ-ഫ്ലെക്സ് പിസിബികളുടെ ഗുണനിലവാരവും വിശ്വാസ്യതയും ഗണ്യമായി മെച്ചപ്പെടുത്തും. ഈ തന്ത്രങ്ങൾ പിന്തുടരുന്നതിലൂടെയും മെറ്റീരിയലുകളിലെയും നിർമ്മാണ സാങ്കേതികവിദ്യകളിലെയും ഏറ്റവും പുതിയ മുന്നേറ്റങ്ങളെക്കുറിച്ച് കാലികമായി നിലകൊള്ളുന്നതിലൂടെ, നിങ്ങളുടെ ഇലക്ട്രോണിക് ഉപകരണങ്ങളുടെ സ്ഥിരതയ്ക്കും സമഗ്രതയ്ക്കും സംഭാവന നൽകുന്ന മോടിയുള്ളതും വിശ്വസനീയവുമായ പിസിബികളുടെ വിജയകരമായ വികസനം നിങ്ങൾക്ക് ഉറപ്പാക്കാൻ കഴിയും.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-20-2023

തിരികെ