ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകളുടെ നിർമ്മാണ പ്രക്രിയയിലേക്ക് നമുക്ക് പരിശോധിക്കാം, വിവിധ വ്യവസായങ്ങളിൽ അവ വ്യാപകമായി ഉപയോഗിക്കുന്നത് എന്തുകൊണ്ടാണെന്ന് മനസ്സിലാക്കാം.

ഫ്ലെക്സിബിൾ പ്രിൻ്റഡ് സർക്യൂട്ടുകൾ അല്ലെങ്കിൽ എഫ്പിസികൾ എന്നും അറിയപ്പെടുന്ന ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകൾ വിവിധ വ്യവസായങ്ങളിൽ പ്രചാരത്തിലുണ്ട്. ഉപഭോക്തൃ ഇലക്ട്രോണിക്സ് മുതൽ ആരോഗ്യ സംരക്ഷണ ഉപകരണങ്ങൾ വരെ, ഇലക്ട്രോണിക് ഘടകങ്ങൾ രൂപകൽപ്പന ചെയ്യുന്നതും നിർമ്മിക്കപ്പെടുന്നതുമായ രീതിയിൽ ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകൾ വിപ്ലവം സൃഷ്ടിച്ചു. ഒതുക്കമുള്ളതും ഭാരം കുറഞ്ഞതുമായ ഇലക്ട്രോണിക് ഉപകരണങ്ങളുടെ ആവശ്യം വർദ്ധിച്ചുകൊണ്ടിരിക്കുന്നതിനാൽ, ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകളുടെ നിർമ്മാണ പ്രക്രിയയും അവ എങ്ങനെ ആധുനിക സാങ്കേതികവിദ്യയുടെ അവിഭാജ്യ ഘടകമായി മാറിയെന്നും മനസ്സിലാക്കേണ്ടത് വളരെ പ്രധാനമാണ്.

ഫ്ലെക്സ് സർക്യൂട്ടുകൾ അടിസ്ഥാനപരമായി പോളിയെസ്റ്റർ അല്ലെങ്കിൽ പോളിമൈഡ് പോലെയുള്ള ഫ്ലെക്സിബിൾ മെറ്റീരിയലിൻ്റെ ഒന്നിലധികം പാളികളുടെ സംയോജനമാണ്, അതിൽ ചാലക ട്രെയ്സുകളും പാഡുകളും ഘടകങ്ങളും ഘടിപ്പിച്ചിരിക്കുന്നു. ഈ സർക്യൂട്ടുകൾ അയവുള്ളവയാണ്, അവ മടക്കുകയോ ചുരുട്ടുകയോ ചെയ്യാം, ഇടം പരിമിതമായ ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമാക്കുന്നു.

1. ഫ്ലെക്സ് സർക്യൂട്ട് നിർമ്മാണത്തിലെ ഡിസൈൻ ലേഔട്ട്:

ഒരു ഫ്ലെക്സിബിൾ സർക്യൂട്ട് നിർമ്മിക്കുന്നതിനുള്ള ആദ്യ ഘട്ടം ഡിസൈനും ലേഔട്ട് പ്രക്രിയയുമാണ്. ആപ്ലിക്കേഷൻ്റെ നിർദ്ദിഷ്ട ആവശ്യകതകൾ നിറവേറ്റുന്ന ലേഔട്ടുകൾ സൃഷ്ടിക്കാൻ എഞ്ചിനീയർമാരും ഡിസൈനർമാരും ഒരുമിച്ച് പ്രവർത്തിക്കുന്നു. ലേഔട്ടിൽ ചാലക ട്രെയ്സുകൾ, ഘടകങ്ങൾ, ആവശ്യമായേക്കാവുന്ന ഏതെങ്കിലും അധിക സവിശേഷതകൾ എന്നിവ ഉൾപ്പെടുന്നു.

2. ഫ്ലെക്സ് സർക്യൂട്ട് ഫാബ്രിക്കേഷനിൽ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ:

ഡിസൈൻ ഘട്ടത്തിന് ശേഷം, അടുത്ത ഘട്ടം ഫ്ലെക്സിബിൾ സർക്യൂട്ടിന് അനുയോജ്യമായ വസ്തുക്കൾ തിരഞ്ഞെടുക്കുന്നതാണ്. മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ ആവശ്യമായ വഴക്കം, പ്രവർത്തന താപനില, ആവശ്യമായ ഇലക്ട്രിക്കൽ, മെക്കാനിക്കൽ ഗുണങ്ങൾ തുടങ്ങിയ ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. മികച്ച വഴക്കവും താപ സ്ഥിരതയും കാരണം പോളിമൈഡും പോളിയെസ്റ്ററും സാധാരണയായി ഉപയോഗിക്കുന്ന വസ്തുക്കളാണ്.

3. ഫ്ലെക്സ് സർക്യൂട്ട് നിർമ്മാണത്തിൽ അടിസ്ഥാന സബ്സ്ട്രേറ്റിൻ്റെ ഉത്പാദനം:

മെറ്റീരിയൽ തിരഞ്ഞെടുത്തുകഴിഞ്ഞാൽ, അടിസ്ഥാന അടിവസ്ത്രത്തിൻ്റെ നിർമ്മാണം ആരംഭിക്കുന്നു. അടിവസ്ത്രം സാധാരണയായി പോളിമൈഡ് അല്ലെങ്കിൽ പോളിസ്റ്റർ ഫിലിമിൻ്റെ നേർത്ത പാളിയാണ്. അടിവസ്ത്രം വൃത്തിയാക്കി, പശ ഉപയോഗിച്ച് പൊതിഞ്ഞ്, ചാലക ചെമ്പ് ഫോയിൽ ഉപയോഗിച്ച് ലാമിനേറ്റ് ചെയ്യുന്നു. നിർദ്ദിഷ്ട ആപ്ലിക്കേഷൻ ആവശ്യകതകളെ ആശ്രയിച്ച് ചെമ്പ് ഫോയിലിൻ്റെയും അടിവസ്ത്രത്തിൻ്റെയും കനം വ്യത്യാസപ്പെടാം.

4. ഫ്ലെക്സ് സർക്യൂട്ട് ഉൽപ്പാദനത്തിൽ എച്ചിംഗും ലാമിനേറ്റും:

ലാമിനേഷൻ പ്രക്രിയ പൂർത്തിയായ ശേഷം, അധിക ചെമ്പ് ഫോയിൽ നീക്കം ചെയ്യാൻ ഒരു കെമിക്കൽ എച്ചാൻറ് ഉപയോഗിക്കുന്നു, ആവശ്യമുള്ള ചാലക അടയാളങ്ങളും പാഡുകളും അവശേഷിക്കുന്നു. ഒരു എച്ച്-റെസിസ്റ്റൻ്റ് മാസ്ക് അല്ലെങ്കിൽ ഫോട്ടോലിത്തോഗ്രാഫി ടെക്നിക്കുകൾ ഉപയോഗിച്ച് എച്ചിംഗ് പ്രക്രിയ നിയന്ത്രിക്കുക. എച്ചിംഗ് പൂർത്തിയായിക്കഴിഞ്ഞാൽ, ഫ്ലെക്സിബിൾ സർക്യൂട്ട് വൃത്തിയാക്കുകയും നിർമ്മാണ പ്രക്രിയയുടെ അടുത്ത ഘട്ടത്തിനായി തയ്യാറാക്കുകയും ചെയ്യുന്നു.

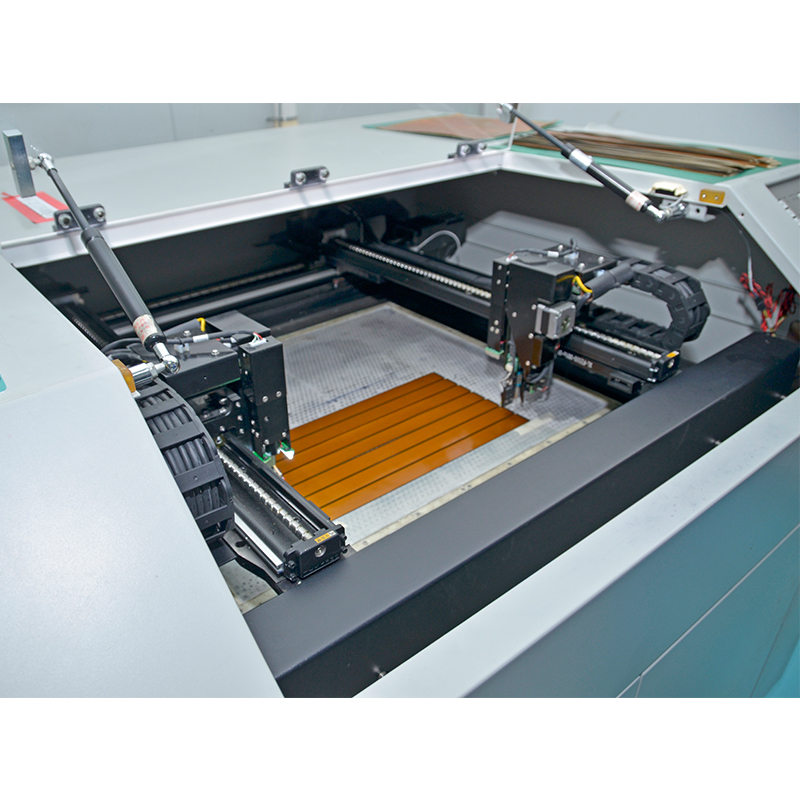

5. ഫ്ലെക്സ് സർക്യൂട്ട് നിർമ്മാണത്തിൽ ഭാഗങ്ങൾ അസംബ്ലി:

എച്ചിംഗ് പ്രക്രിയ പൂർത്തിയായ ശേഷം, ഘടക സമ്മേളനത്തിനായി ഫ്ലെക്സിബിൾ സർക്യൂട്ട് തയ്യാറാണ്. സർഫേസ് മൗണ്ട് ടെക്നോളജി (SMT) സാധാരണയായി ഘടക പ്ലെയ്സ്മെൻ്റിനായി ഉപയോഗിക്കുന്നു, കാരണം ഇത് കൃത്യവും ഓട്ടോമേറ്റഡ് അസംബ്ലിയും പ്രാപ്തമാക്കുന്നു. ചാലക പാഡുകളിൽ സോൾഡർ പേസ്റ്റ് പ്രയോഗിക്കുക, ഘടകങ്ങൾ സ്ഥാപിക്കാൻ ഒരു പിക്ക് ആൻഡ് പ്ലേസ് മെഷീൻ ഉപയോഗിക്കുക. ഫ്ലെക്സ് സർക്യൂട്ട് പിന്നീട് ചൂടാക്കപ്പെടുന്നു, സോൾഡർ ചാലക പാഡുകളുമായി ചേർന്ന് ഘടകത്തെ നിലനിർത്തുന്നു.

6. ഫ്ലെക്സ് സർക്യൂട്ട് നിർമ്മാണത്തിലെ പരിശോധനയും പരിശോധനയും:

അസംബ്ലി പ്രക്രിയ പൂർത്തിയായിക്കഴിഞ്ഞാൽ, ഫ്ലെക്സ് സർക്യൂട്ട് നന്നായി പരിശോധിക്കുകയും പരിശോധിക്കുകയും ചെയ്യുന്നു. കണ്ടക്റ്റീവ് ട്രെയ്സുകളും ഘടകങ്ങളും പ്രതീക്ഷിച്ചതുപോലെ പ്രവർത്തിക്കുന്നുവെന്ന് ഇലക്ട്രിക്കൽ ടെസ്റ്റിംഗ് ഉറപ്പാക്കുന്നു. തെർമൽ സൈക്ലിംഗ്, മെക്കാനിക്കൽ സ്ട്രെസ് ടെസ്റ്റിംഗ് എന്നിവ പോലുള്ള അധിക പരിശോധനകളും ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകളുടെ ഈടുവും വിശ്വാസ്യതയും വിലയിരുത്താൻ കഴിയും. പരിശോധനയ്ക്കിടെ കണ്ടെത്തുന്ന എന്തെങ്കിലും പോരായ്മകളും പ്രശ്നങ്ങളും കണ്ടെത്തി പരിഹരിക്കും.

7. ഫ്ലെക്സ് സർക്യൂട്ട് നിർമ്മാണത്തിൽ ഫ്ലെക്സിബിൾ കവറേജും സംരക്ഷണവും:

പാരിസ്ഥിതിക ഘടകങ്ങളിൽ നിന്നും മെക്കാനിക്കൽ സമ്മർദ്ദത്തിൽ നിന്നും വഴക്കമുള്ള സർക്യൂട്ടുകളെ സംരക്ഷിക്കുന്നതിന്, ഫ്ലെക്സിബിൾ കവറുകൾ അല്ലെങ്കിൽ സംരക്ഷണ പാളികൾ പ്രയോഗിക്കുന്നു. ഈ പാളി ഒരു സോൾഡർ മാസ്ക്, ഒരു അനുരൂപമായ കോട്ടിംഗ് അല്ലെങ്കിൽ രണ്ടും കൂടിച്ചേർന്നതാണ്. കവറിംഗ് ഫ്ലെക്സ് സർക്യൂട്ടിൻ്റെ ഈട് വർദ്ധിപ്പിക്കുകയും അതിൻ്റെ സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

8. ഫ്ലെക്സ് സർക്യൂട്ട് നിർമ്മാണത്തിലെ അന്തിമ പരിശോധനയും പാക്കേജിംഗും:

ഫ്ലെക്സ് സർക്യൂട്ട് ആവശ്യമായ എല്ലാ പ്രക്രിയകളിലൂടെയും കടന്നുപോയ ശേഷം, ആവശ്യമായ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ അത് അന്തിമ പരിശോധനയ്ക്ക് വിധേയമാകുന്നു. ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകൾ ഷിപ്പിംഗിലും സംഭരണത്തിലും കേടുപാടുകളിൽ നിന്ന് സംരക്ഷിക്കാൻ ശ്രദ്ധാപൂർവ്വം പാക്കേജുചെയ്തിരിക്കുന്നു.

ചുരുക്കത്തിൽ, ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകളുടെ നിർമ്മാണ പ്രക്രിയയിൽ ഡിസൈൻ, മെറ്റീരിയൽ സെലക്ഷൻ, ഫാബ്രിക്കേഷൻ, അസംബ്ലി, ടെസ്റ്റിംഗ്, പ്രൊട്ടക്ഷൻ എന്നിവയുൾപ്പെടെ നിരവധി സങ്കീർണ്ണമായ ഘട്ടങ്ങൾ ഉൾപ്പെടുന്നു.ആധുനിക സാങ്കേതികവിദ്യയുടെയും നൂതന സാമഗ്രികളുടെയും ഉപയോഗം ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകൾ വിവിധ വ്യവസായങ്ങളുടെ ആവശ്യകതകൾ നിറവേറ്റുന്നുവെന്ന് ഉറപ്പാക്കുന്നു. അവയുടെ വഴക്കവും ഒതുക്കമുള്ള രൂപകൽപ്പനയും കൊണ്ട്, നൂതനവും അത്യാധുനികവുമായ ഇലക്ട്രോണിക് ഉപകരണങ്ങളുടെ വികസനത്തിൻ്റെ ഒരു പ്രധാന ഭാഗമായി മാറിയിരിക്കുന്നു ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകൾ. സ്മാർട്ട്ഫോണുകൾ മുതൽ മെഡിക്കൽ ഉപകരണങ്ങൾ വരെ, ഇലക്ട്രോണിക് ഘടകങ്ങളെ നമ്മുടെ ദൈനംദിന ജീവിതത്തിലേക്ക് സംയോജിപ്പിക്കുന്ന രീതിയെ ഫ്ലെക്സിബിൾ സർക്യൂട്ടുകൾ മാറ്റുന്നു.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-21-2023

തിരികെ